模具大致分為以下(xià)4種

1、塑料模具:

注塑模具、吹塑模具、吸塑(sù)模具。

2、壓鑄模具:

鋁(lǚ)合金模(mó)具、鋅合金模具(jù)、鎂合金模具。

3、鑄造模具:

翻(fān)砂模具、失臘模具、重力澆鑄模(mó)具(jù)、倒膠模具。

4、五金模具(jù):

衝(chōng)壓模具、拉伸模(mó)具、冷鐓模具。

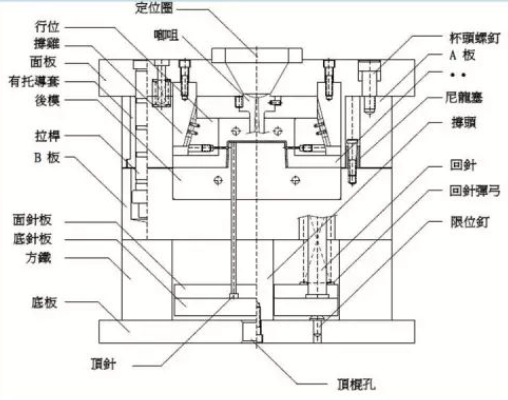

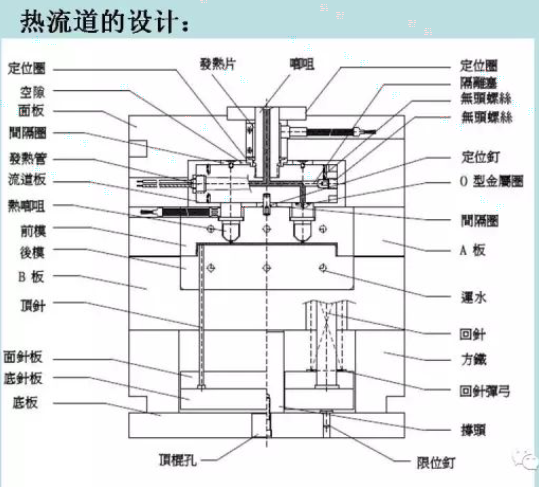

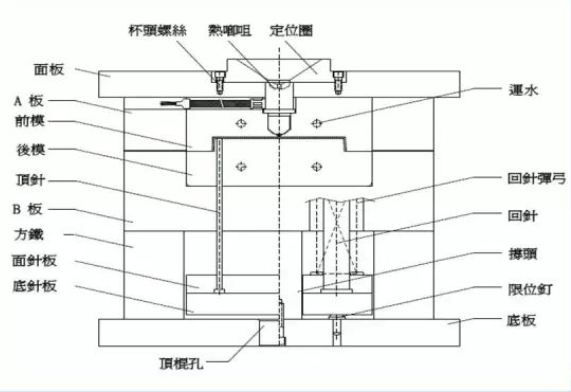

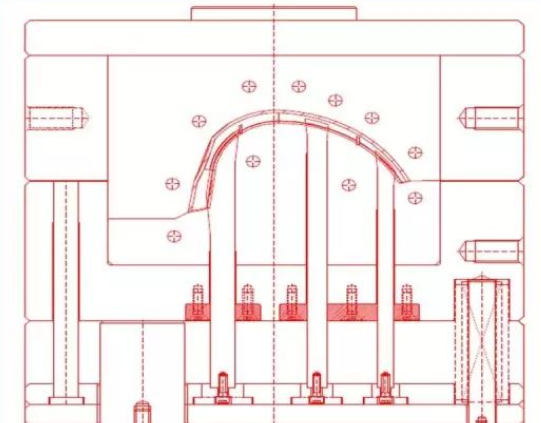

二、注塑模具的結構

1、模具的(de)組(zǔ)成:

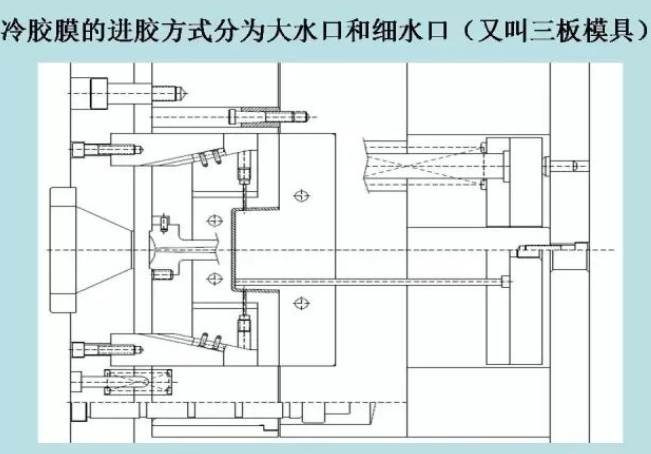

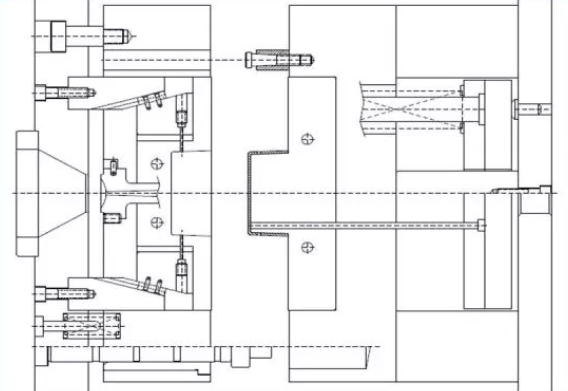

注塑模具又分為:

熱膠(jiāo)模(熱(rè)流道模具)

冷膠模、

包膠模(雙色模)

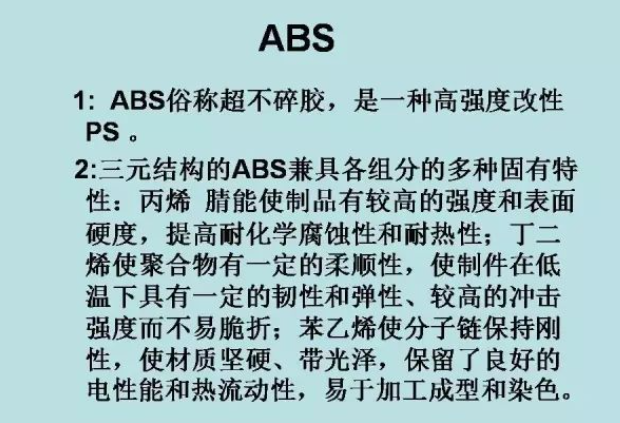

三、常用注塑材質

1、塑料的分類:

我們常說的塑(sù)料(liào),是對所有塑料品種的統稱,它的應用(yòng)很廣泛,因此,分(fèn)類方法也(yě)各有不同。按用途大體可以分為通用(yòng)塑料和工程塑料兩大類。通用塑料如聚乙烯(PE)、聚(jù)丙烯(PP)、聚(jù)苯乙(yǐ)烯(PS)、改性聚苯乙烯(例如: SAN、HIPS)、聚氯乙烯(xī)(PVC)等,這些是日常使用最廣泛的材料(liào),性能要求不高,成本低。

工(gōng)程塑料指一些具有機械零件或(huò)工(gōng)程結構材(cái)料等工業品質的塑料。其機械性能、電氣性能、對化(huà)學環境(jìng)的耐受性(xìng)、對高溫、低溫的耐受性等(děng)方麵都具(jù)有較優越的特點,在工程技術上甚(shèn)至能取代某些金屬或其它材料。常見的有ABS、聚酰胺(簡稱PA,俗稱尼龍)、聚碳酸酯(PC)、聚甲醛(quán)(POM)、有機玻(bō)璃(PMMA)、聚酯樹脂(如PET、PBT)等等,前四(sì)種發展最快(kuài),為國際上公認(rèn)的四大工程塑料。

按加(jiā)熱時的工藝性能,塑料又可以分為熱固性塑料和熱塑性(xìng)塑料兩大(dà)類。熱固性塑料在受熱後分子結構轉化成網狀或體型而固化(huà)成型(xíng),變硬後即使加熱也不能使它再軟化。這種材料(liào)的特點(diǎn)是質地堅硬,耐熱(rè)性好,尺寸比較(jiào)穩定,不溶於溶劑。常見(jiàn)的有(yǒu)酚醛樹脂(PF)、環氧樹脂(EP)、不(bú)飽(bǎo)和(hé)聚酯(UP)等等。熱塑性塑料在受熱條件(jiàn)下軟化熔(róng)融,冷卻後定型。

並可多次反複而始終具有(yǒu)可塑性,加工時所起的是物理變化。常見的有聚氯乙烯(xī)(PVC)、聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)及其改性(xìng)品種、ABS、尼龍(PA)、聚甲醛(POM)、聚碳酸酯(PC)、有機玻璃(PMMA)等等。這類塑料在一定塑(sù)化溫度及適當壓力下成型過程比較簡單,其塑料製品具有不同的物理性能和機械性能。

ABS的主要優點

1.綜合性能比較好:機(jī)械強(qiáng)度高;抗衝擊能力強,低(dī)溫時也不會迅速下降;缺口敏(mǐn)感(gǎn)性較好;抗蠕變性好,溫度升高時也不會迅速(sù)下降;有一定(dìng)的(de)表麵硬度,抗抓傷;耐磨性(xìng)好,摩擦係數低;

2.電氣性能好,受(shòu)溫度、濕度、頻率(lǜ)變化影響小

3.耐低溫達-40℃.

4.耐酸、堿、鹽(yán)、油(yóu)、水;

5.可以用塗(tú)漆、印(yìn)刷、電鍍等方法對製品進行表麵裝飾;

6.較小(xiǎo)的收縮率,較寬的成型工藝(yì)範(fàn)圍。

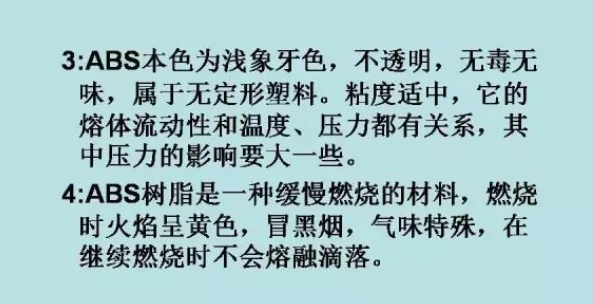

ABS的缺(quē)點

1.不耐有機溶劑,會被溶(róng)脹(zhàng),也(yě)會被極性溶劑所(suǒ)溶解;

2.耐候性較差,特別是耐紫外線性能不好;

3.耐熱性不夠好。普通(tōng)ABS的熱變形溫(wēn)度僅為95℃~98℃。

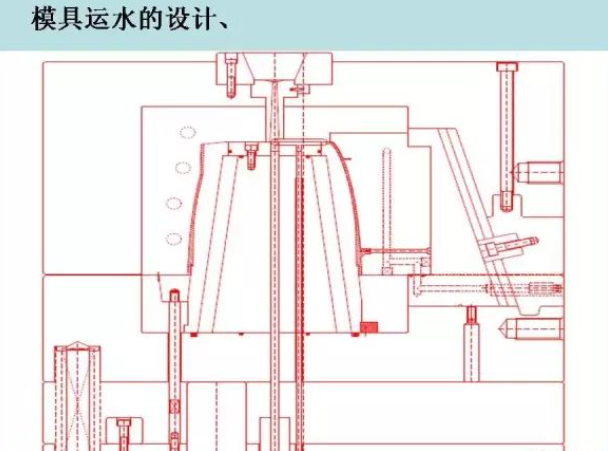

四:模具的(de)內部結構設計

1:模具的膠位設計

膠件壁厚應均(jun1)勻一致,避免突變(biàn)和截麵厚薄懸殊的設計,否則會引(yǐn)起收縮不均,使膠(jiāo)件表(biǎo)麵(miàn)產生(shēng)缺陷。

2:膠件壁厚一(yī)般在1~6mm範圍內,最常用壁厚值為1.8~3mm,這都(dōu)隨膠件類型及膠件大小而(ér)定。

2:模具骨位的設計、

(1)膠件骨位其作(zuò)用有增加強度、固定底麵殼、支撐架、按(àn)鍵導向等。由於骨位與膠件殼體連接處易(yì)產生外觀收縮凹陷;所以、要求骨位厚度應小於等於0.5t(t為膠件壁厚)、一般骨位厚度在0.8~1.2mm範圍(wéi)。

(2)當(dāng)骨深15mm以上、易產生走膠困難(nán)、困氣。

(3)模具上可製作鑲件,也方便省模、排氣。

(4)骨深15mm以下、脫模斜度應有0.5°以上;骨

(5)深(shēn)15mm以(yǐ)上、骨位根部與頂部厚度差(chà)不小於0.2mm 。

3:模具的澆口設計,

1:流程為最遠處位置入澆口在(zài)中間到膠件各個部位流程(chéng)最短。

2:膠件澆(jiāo)口位置和入澆形式的選擇,將直接關係到膠件(jiàn)成形質量和注射過程能否順利進行。膠件的(de)澆口位置和形式,應進(jìn)行分析確(què)定。

3:澆口的設(shè)置原(yuán)則如下(xià):

(1)保證膠(jiāo)料的(de)流動前沿(yán),能同時到達型腔末端,並(bìng)使其流程為最短。

(2)澆口應先從壁厚較厚(hòu)的部位進料,以利於保壓,減

少壓力損失;止口與入澆膠片根部(bù)斷開,便於清理膠片膠片入(rù)澆。

(3)型(xíng)腔內如有小(xiǎo)型芯或嵌件時,澆口應避 免直接衝擊,防止變形。

(4)澆口(kǒu)的位(wèi)置應在膠件容易清除的部位,修整方便,不影響膠件的外觀(guān)。

(5)有利(lì)於型腔內排氣,使腔內氣體擠入分模麵附近。

(6)避(bì)免膠料流動出現“跑道(dào)”效應、使膠件(jiàn)產生(shēng)困氣、熔接痕現(xiàn)象:止口位膠片潛入澆口、避免表麵氣烘(hōng)膠片、膠柱入澆(jiāo)口,表麵易產生氣烘外表麵有氣烘。

(7)避免澆口處產生氣烘、蛇紋等(děng)現象(xiàng)。

(8)膠料流入方向、應使其流入型腔時(shí)、能沿著型腔平行方向均勻地流(liú)入、避免膠料入澆口在長度方向均(jun1)勻地流入、避免變形成品為透明膠(jiāo)片成品不(bú)直接入澆、避免表麵氣烘、蛇紋流動各向(xiàng)異(yì)性、

使膠件產生翹曲變形、應力開裂(liè)現象。

4:脫模角度的(de)設計

(1)膠件必須有足夠的脫(tuō)模(mó)斜(xié)度(dù)、以避免出現頂白、頂傷和拖白現象。脫模斜度與膠料性能、膠件(jiàn)形(xíng)狀、表麵要求有(yǒu)關。

(2)外表麵光麵小膠件脫模斜(xié)度11°、大膠件脫模斜度13°。

(3)外表麵蝕紋麵Ra<6.3脫模斜度13°、Ra/6.3脫模(mó)斜度14°。

(4)外表麵火花紋麵Ra<3.2脫模斜度13°、Ra/3.2脫模斜(xié)度14°。

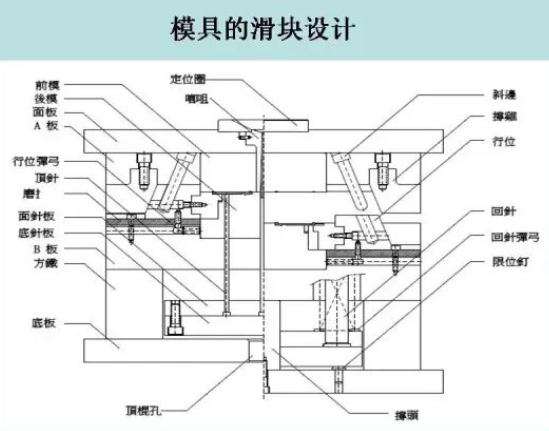

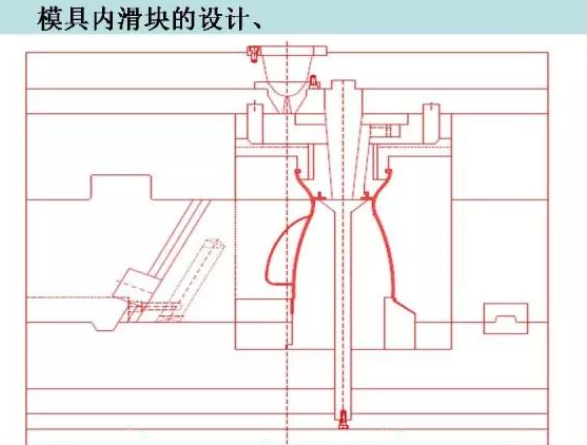

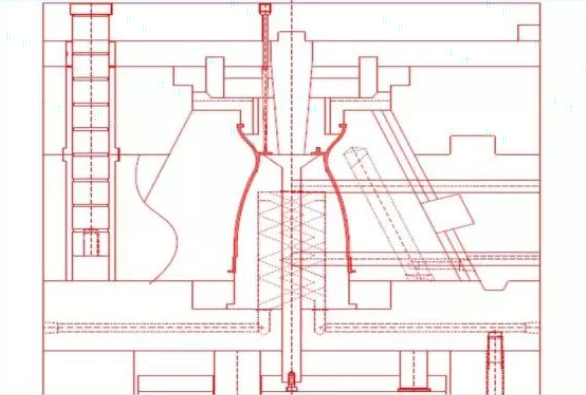

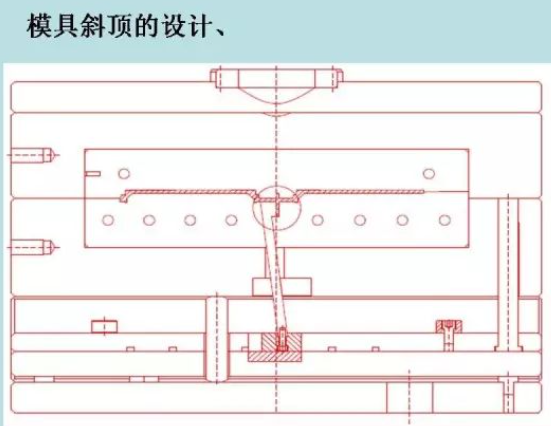

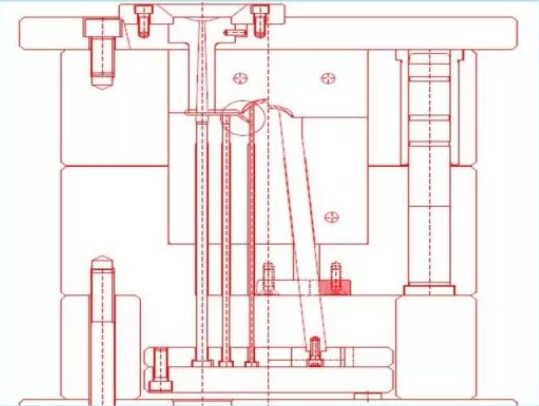

5:模具的(de)斜頂和滑塊的設計

(1)膠件(jiàn)側(cè)壁有凹凸形狀、側孔和扣位時,模具開模頂出膠件前則須將側向(xiàng)型芯抽出,此機構稱行(háng)位。

(2)膠件外側孔,需後模行(háng)位抽芯。膠件內側凹槽,若用斜頂出(chū)模,頂部(bù)開距不夠,須采用內行位利用斜向頂出,頂出和抽芯同時完成的頂出機構(gòu)稱(chēng)斜(xié)頂。對膠件上需抽芯的部位(wèi),當行位空間不夠時,可利用斜頂機構完(wán)成。斜頂機構中,斜向頂出距離(lí)應(yīng)大於抽芯距離(lí)(B>H),防止頂出幹涉。

6、模具的頂出:

(1)膠件的出模通常使用頂針、司筒和推(tuī)板頂出。若膠件上有特殊結構(gòu)或表麵光潔度(dù)要求時、需采用其它方式(shì)出模、如頂塊頂出、斜向頂出(chū)、螺紋旋轉出模、二次(cì)頂出等。對某些透明(míng)膠(jiāo)件(jiàn)的頂出、還須注意頂出痕跡不能外露。